热门关键字:

当液压缸泄漏时缸腔容积变小效率降低,甚至液压系统无法工作。 因此为尽可能避免液压缸泄漏,液压油缸定制厂家建议需要采取必要的密封措施。

一、液压缸密封方式

液压缸的泄漏包括内泄漏和外泄漏。 外漏主要发生在活塞杆、气缸盖和导套之间,内泄漏主要发生在活塞外壁和气缸内壁之间。

液压缸的频率响应与密封形式密切相关。 目前成熟的液压缸密封方式有:

1.密封密封

在活塞的外表面上安装密封件以防止内部泄漏。 在这种密封方式中,密封元件与气缸内壁紧密接触,可以达到很好的密封效果。 当油的压力增加时,密封面上的接触压力也会增加从而进一步提高密封效果。

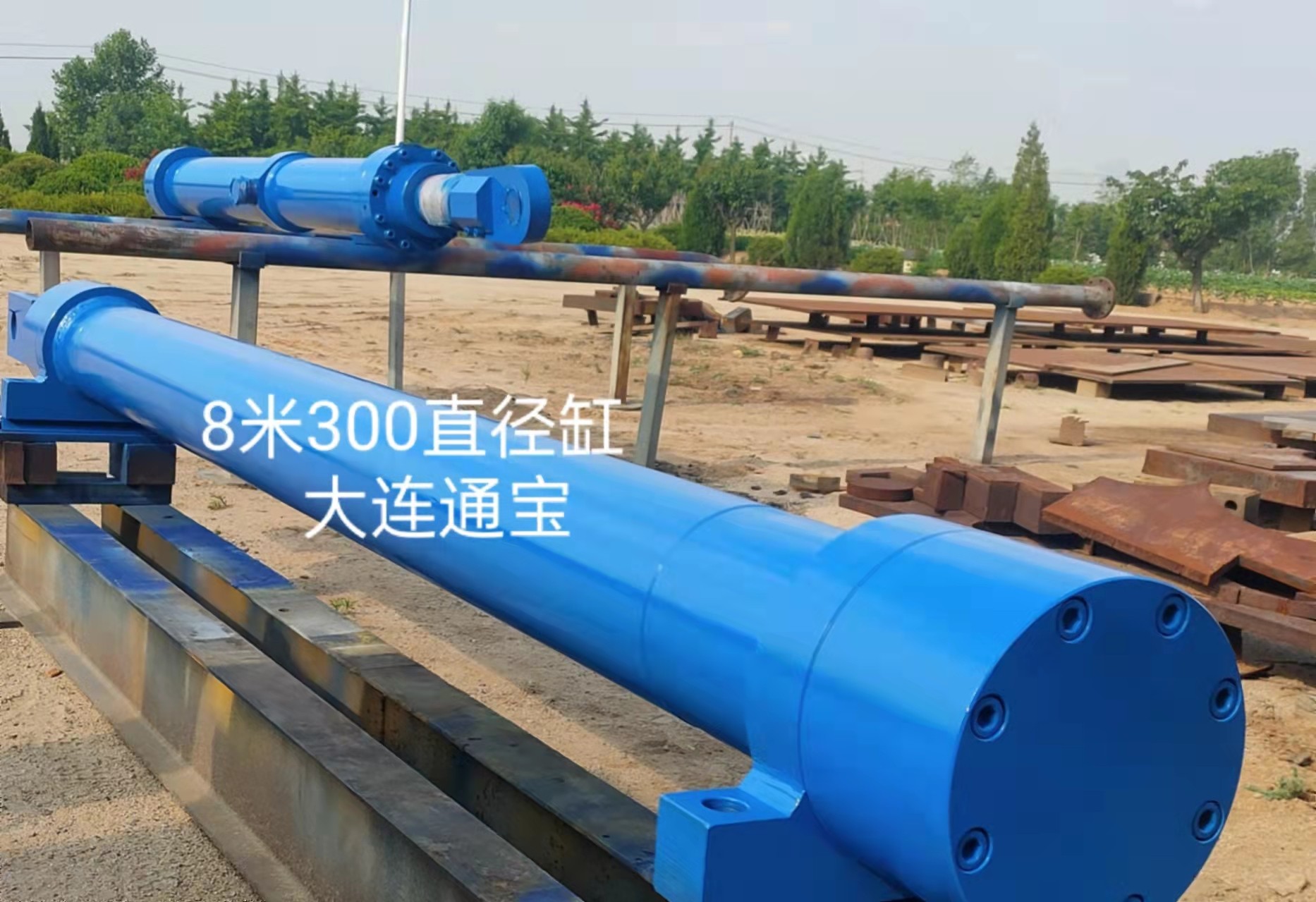

液压油缸定制厂家

密封是目前应用广泛的密封方式体积比高内漏小。

2.组合密封

液压缸的密封功能是通过橡胶密封元件来实现的,主要有闪光环、芽形密封环、阶梯密封等,具有两种密封组合的特点,起到在工作中起到密封的作用。 例如由橡胶O型圈和聚四氟乙烯Gree圈组成的Gree圈,具有O型圈良好的弹性和自润滑性能使用寿命更长。

3. 间隙密封

这是一种通过在活塞外壁和气缸内壁上的两个运动部件的配合表面之间保持小间隙来防止泄漏的密封件方法。

间隙密封的特点是结构简单、摩擦小、活塞运行速度快。 缺点是内漏量大,特别是在大口径液压缸中使用时,内漏量会急剧增加影响液压缸的容积比。 因此间隙密封只适用于直径较小、压力较低的液压缸。

二、可变间隙密封

目前各种密封方式各有优势,但也存在着难以解决的问题。 近年来科研人员一直致力于液压缸的结构优化,以发展低泄漏、低摩擦阻力和高运行速度液压缸。

现在使用的间隙密封是恒间隙密封。 为了解决等间隙密封泄漏量大,不能用于高压油缸的问题,有人提出了变间隙密封的密封方法。

可变间隙密封的核心是在活塞的两端增加环形可变形唇部结构。 其工作原理是:当油液通向气缸高压腔时,活塞唇与气缸内壁形成节流间隙。 由于活塞与气缸内壁之间的压差流动和剪切流动,高压油通过唇缘与气缸内壁之间的间隙从高压腔流向低压腔气缸。

1缸盖、2导套、3缸体、4活塞杆

5 活塞组件、6 密封件、7 压盖、8 缸底

可变间隙密封液压缸结构图

此时唇部上表面的压力逐渐分布,下表面受到高压唇部上下表面的压力差使唇部向内壁膨胀。 圆柱体在弹力和压力的相互作用下达到平衡。 此时密封间隙减小泄漏减少。 由于间隙没有完全消除,活塞与气缸内壁之间的摩擦副可以通过油液进行润滑,从而提高和改善液压缸的摩擦性能和频率响应特性。

大连液压油缸定制厂家

三、可变间隙密封件的优势及发展趋势

利用液压缸工作时唇口内外壁的压力差,形成压力补偿的自适应变间隙密封结构,可有效减少等间隙密封结构泄漏量增大的缺陷。 随着压差的增加特别是在高压差下。 可变间隙密封结构对泄漏的抑制作用非常明显,可以显着提高液压缸的工作效率,减少能量损失。 该密封结构简单制造容易稳定可靠。

可变间隙密封也有缺点即:压差小时泄漏量大。 如果压差过大活塞唇口会向外张开过多,导致活塞与气缸内表面接触导致唇口变形失效。

(a) 正常活塞唇,(b) 变形活塞唇

活塞唇结构

近年来越来越多的人致力于使用新型功能材料来提高液压元件的响应速度。 在液压缸的密封性能方面,有人创新性地提出利用磁性形状记忆合金(MSMA)在液压缸和活塞之间产生微变形来控制液压缸的密封间隙。 方法如下:在活塞的两端设计多个环形槽,在槽内设置多个MSMA辅助支撑块,形成多个间隙密封环。 MSMA具有可恢复应变大(微变形)、响应速度快、高周疲劳等特点。 它利用其电磁驱动的膨胀效应来控制磁场和温度,以达到减少内漏的目的。

可变间隙密封大大提高了液压缸的寿命和频率响应,应用空间进一步扩大。 但可变间隙密封技术尚不成熟,仍处于研究初期。 相信在不久的将来,随着这些新技术的应用液压缸的泄漏问题可以改善。